Bei ein mittelständisches Unternehmen des Maschinen- und Werkzeugbaus mit hauseigener CNC Teilefertigung, Laserbeschriftung und der Kompetenz für komplette Projektabwicklungen. Mit uns als Partner bekommen Sie echte Qualität in Ihre Produktion.

Bei ein mittelständisches Unternehmen des Maschinen- und Werkzeugbaus mit hauseigener CNC Teilefertigung, Laserbeschriftung und der Kompetenz für komplette Projektabwicklungen. Mit uns als Partner bekommen Sie echte Qualität in Ihre Produktion.

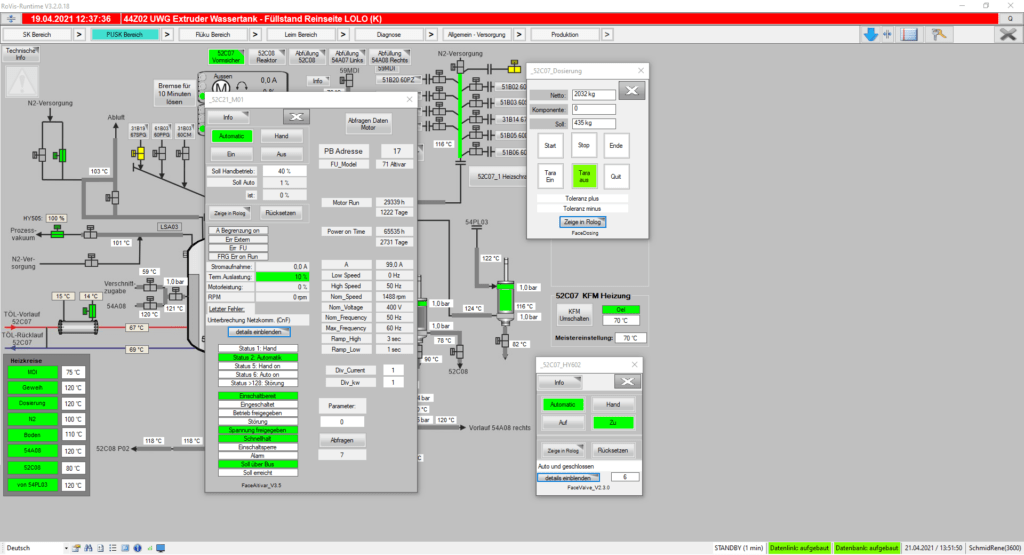

Für die Firma Tamtron Deutschland bei ULM entwickeln wir modernste Dosier und Waage Applikationen. Das Portfolio reicht dabei von Straßenfahrzeugwaagen, Schüttgut Waagen, Grafimetrischen und Volumetrischen Dosier und Abfüllsystemen bis hin zur komplexen Anlagen Steuerung.

Zum Einsatz kommen SPS gesteuerte System und Waagen gesteuerte Systeme z.b. im Bereich der Big Bag Abfüllung wir unterstutzen D+G dabei sowohl bei der Konzept Erstellung über die Software Entwicklung und Inbetriebnahme. Als Vertriebs Partner für unsere Software Lösungen und die Zahlreichen Projekte im in und Ausland entwickelte sich mit den Jahren einen enge zusammen Arbeit. Die Hohe Qualität und das seit 1864 gesammelte Fach wissen im Bereich der Wägetechnik zeichnet die Firma D+G aus in zusammen Arbeit mit uns rundet das das Lieferprogramm von Tamtron ab. Eine kurze Übersicht über die von uns realisierten Projekte ist Zeugnis dieser guten zusammen Arbeit.

Immer gut versorgt, die SWU ist in der Region Donau-Iller der größte Energie- und Wasserversorger. Für die Gasversorgung, bestehend aus mehreren S7 300 und S7 400 Steuerungen vernetzt über Kilometer im gesamten Raum Ulm, realisierten wir die Visualisierung der verschiedenen Gas-Übernahmestationen mit WinCC.

Zur Aufzeichnung der verschiedenen Verbrauchs- und Zählwerte kommt einen MY SQL Datenbank zum Einsatz, die auf einem redundanten Dell Server installiert wurden. Unser Softwarepaket Rolog wurde für die Gas- und Energieerfassung auf die speziellen Erfassungs-Zyklen angepasst. Die einzelnen Standorte wurden mittels OPC Server miteinander vernetzt.

Mit der Erfahrung von fast 60 Jahren und mit rund 1.100 Mitarbeitern liefert der spanische Umwelt-Konzern Ros Roca Environment innovative Umwelttechnologien in über 70 Länder.

Im Jahr 2012/2013 errichtete Ros Roca an der Costa Brava in der Touristenstadt Lloret de Mar eine mechanisch-biologische Abfallbehandlungsanlage (MBA). Die Fa. Rothenbacher war mit der Entwicklung der Steuerungssoftware und Visualisierung für den Bereich Kompostierung und mit dem Engineering für die gesamte Elektrotechnik und Steuerungstechnik maßgeblich beteiligt.

Neben dem Herzstück der Anlage, einem Kompostumsetzer der Kelag Umwelttechnik AG, wird die gesamte Luft- und Wassertechnik, sowie die Input/Output Fördertechnik mit vernetzten, teilweise fehlersicheren S7 Steuerungen gesteuert. Die Bedienung der Anlage erfolgt in der manuellen Betriebsart über mobile Touchpanels und in der automatischen Betriebsart über WinCC Arbeitsplätze im Leitstand. Zur Aufzeichnung und Archivierung und Auswertung der anspruchsvollen biologischen Prozesse haben wir eigene Software Plugins entwickelt und diese vollständig in WinCC integriert. Die Basis hierfür bildet eine SQL Datenbank.

Durch den hohen Touristenanteil in den Sommermonaten schwankt der Input an Haus- und Gewerbemüll zwischen 42.000t und 20.000 t im Jahr. Dies stellt eine große Herausforderung an die Prozessleittechnik der Anlage dar.

Nach 2 Jahren Bauzeit und einem Jahr Unterbrechung wurde nun im Mai 2014 die Anlage erfolgreich in Betrieb genommen.

Die Schapfen Mühle ist Ulms ältestes produzierendes Unternehmen. Im Laufe der Zeit hat sie sich zu einem weltweit agierenden Unternehmen entwickelt. Kontinuierliche Investitionen in neue Technologien und Produkte garantieren beste Qualität.

Erweiterung des Schapfenmühle Lagerhauses in Neenstetten

Rechtzeitig zum Beginn der Erntesaison konnte die SchapfenMühle nach fünfmonatiger Bauzeit die Lagererweiterung mit einem „Tag der offenen Tür“ im Lagerhaus im Neenstetter Eisental

(in der Nähe des Firmenstandort Ulm-Jungingen) feiern. Mit einer Lagerkapazität von nun mehr 12.000 Tonnen können jetzt in 18, teilweise klimatisierten Boxen, sortenrein die unterschiedlichen Getreidesorten Dinkel, Gerste, Hafer, Weizen und Raps, gelagert werden. Durch diese Maßnahme wurde die ursprüngliche Lagerkapazität verdoppelt und die Getreide-Annahmestelle ausgebaut.

Mit dem Einsatz unserer Sandard-Softwareprodukte ROVIS-SCADA und WEBTRUCK-AGRAR konnten wir diese Aufgabe auch ohne aufwändige Schnittstellenprogrammierung zu 100% erfüllen.

Fa. Rothenbacher erhielt den Auftrag zur Modernisierung und Erweiterung der gesamten Steuerungstechnik und zum Aufbau eines webbasierenden Prozessleitsystems, welches die Bedienung und Kontrolle der Ein-Auslagerung alternativ auch vom nahegelegenen Hauptstandort in Jungingen aus ermöglicht und welches sämtliche Materialbewegungen mit dem zentralen ERP System am Hauptstandort automatisch abgleicht.

Ablösung der Dosier- und Mischersteuerung für Loseverladung

Im Hinblick auf die Einführung des neuen ERP Systems bei der SchapfenMühle in Ulm-Jungingen wurde im Januar 2014 die Wäge- und Dosiersteuerung der Silo-Verladeanlage modernisiert.

Die Fa. Rothenbacher erhielten den Auftrag zur Ablösung der vorhandenen Wägeelektronik durch ein modernes, rezeptgeführtes und vollständig integrierbares Steuerungssystem. Zum Einsatz kam unsere ROVIS SCADA Software mit dem Batch Modul RODOS. Die vorhandene Wägeelektronik wurde durch eine Simatic S7300-SPS mit SIWAREX Wägebaugruppen ersetzt.

Die Dosier- und Mischanlage dient zur rezeptgeführten Herstellung von Backgrundstoffen für Großabnehmer. Sämtliche Materialbewegungen werden über die Behälterwaagen lückenlos und zeitnah erfasst und über die standardisierte Datenschnittstelle im neuen ERP System zur Verfügung gestellt.

Anbindung der Straßenfahrzeugwaagen an das ERP System

Im Zuge der Einführung des neuen ERP Systems (MS-DYNAMICS – NAV) bei der SchapfenMühle, wurden die Fahrzeugwaagen im Werk Jungingen und im Außenlager Neenstetten mit unserer web basierenden Wiegesoftware WEBTRUCK-AGRAR ausgestattet.

Folgende Anforderungen waren zu realisieren:

1. Steuerung und Kontrolle der Getreideanlieferungen und Warenausgänge von beiden

Standorten über das gemeinsame Verwaltungsnetz, praktisch von jedem Arbeitsplatz aus.

2. Zeitnaher Zugriff des Labors auf die erfassten Wägedaten und QS-Beidaten, direkt über

das Verwaltungsnetz bzw. Internet.

3. Automatischer und zeitnaher Abgleich der Wägedaten mit dem neuen zentralen ERP

ohne doppelte Dateneingabe.

Ermöglicht wurde dies durch Ausrüstung der vorhandenen Wägelektronik mit Ethernet Schnittstellen und durch die Integration der vorhandenen IP-Kamerasysteme in die Oberfläche unserer WEBTRUCK Software.

Für den Datenabgleich mit dem MS-Dynamics AX basierendem ERP System der SchapfenMühle wurde eigens ein Connector Modul für WEBTRUCK entwickelt.

Das Projekt auf einen Blick

![]() Trockenmörtel Mischanlage mit 2 Linien

Trockenmörtel Mischanlage mit 2 Linien![]() Anbindung an NAV Auftragssystem

Anbindung an NAV Auftragssystem![]() Anlagensteuerung auf Basis von S7 400

Anlagensteuerung auf Basis von S7 400![]() Siwarex Wägesysteme FTA + U

Siwarex Wägesysteme FTA + U![]() 1800 physikalische Ein-/Ausgänge

1800 physikalische Ein-/Ausgänge![]() Rodos Batch System

Rodos Batch System![]() Inbetriebnahme Schulung

Inbetriebnahme Schulung

Die Verfügbarkeit von SPS-Steuerungen der S5 Generation kann bekannterweise zum mittelfristigen Problem in der Automatisierungstechnik werden. Die gesamte S5 Produktfamilie ist von Siemens seit Jahren abgekündigt.

Dies war einer der Hauptgründe für die Schwenk Putztechnik GmbH, bereits in der Gegenwart in die Modernisierung ihrer Trockenmörtelwerke zu investieren, um für die Zukunft bestens gewappnet zu sein. Zur Jahreswende 2008/2009 haben wir in den Trockenmörtelwerken Wittislingen und Bernburg die Migration von S5 nach S7 durchgeführt und moderne, uneingeschränkt integrationsfähige Prozessleitsysteme installiert.

In den folgenden Jahren erfolgte der Steuerungsumbau und die Einführung der neuen Prozessleittechnik im Edelputzwerk Wittislingen, sowie in den Trockenmörtelwerken Essen und Karlstadt.

Inzwischen sind 7 Trockenmörtelwerke und 2 Sandaufbereitungsanlagen der Schwenk Putztechnik mit unserem RODOS Leitsystem ausgestattet. Bei dem gemeinsamen Projekt stellte sich die Aufgabe, mit der neuen Leittechnik eine gemeinsame Standard- IT-Lösung für alle Schwenk Trockenmörtelwerke zu schaffen. RODOS ist in das Gesamt IT-Konzept des Kunden nahtlos und homogen integriert und gleichzeitig flexibel genug, um den unterschiedlichen Anforderungen einzelner Werke, sowohl bei der Verfahrens- und Anlagentechnik, als auch bei den werksinternen Geschäftsabläufen gerecht zu werden.

Die Basis unserer Prozessleitsysteme bilden redundante IBM/Windows Serversysteme mit untergelagerten S7-400 Steuerungen. Die vorhandene E/A Feldebene der S5-Steuerungen und die vorhandene Füllstandstechnik wurden über Profibus nahezu unverändert mit eingebunden. Die gesamte Wägetechnik wurde mit SIWAREX Baugruppen vollständig in die Steuerungsebene integriert. Für die Prozessvisualisierung und Anlagensteuerung wurde Simatic WinCC eingesetzt.

In die WinCC Oberfläche haben wir die Module unseres Batch-Systems RODOS (Rezeptverwaltung; Stücklisteneditor, Materialmanagement; Auftragsdisposition; Chargenreport sowie Wartungsmanagement) vollständig integriert.

Neben der Standortübergreifenden Verwaltung von Rezepturen, Stücklisten und Protokollen bietet das neue System nun auch eine einheitliche Schnittstelle zum zentralen SAP-R3 ERP- System der Fa. Schwenk.

Das Projekt auf einen Blick

![]() Trockenmörtel Mischanlage mit 2 Linien

Trockenmörtel Mischanlage mit 2 Linien![]() Anbindung an SAP Auftragssystem

Anbindung an SAP Auftragssystem![]() Anlagensteuerung auf Basis von S7 400

Anlagensteuerung auf Basis von S7 400![]() Siwarex Wägesysteme FTA + U

Siwarex Wägesysteme FTA + U![]() 1800 physikalische Ein-/Ausgänge

1800 physikalische Ein-/Ausgänge![]() Rodos Batch System

Rodos Batch System![]() Inbetriebnahme Schulung

Inbetriebnahme Schulung

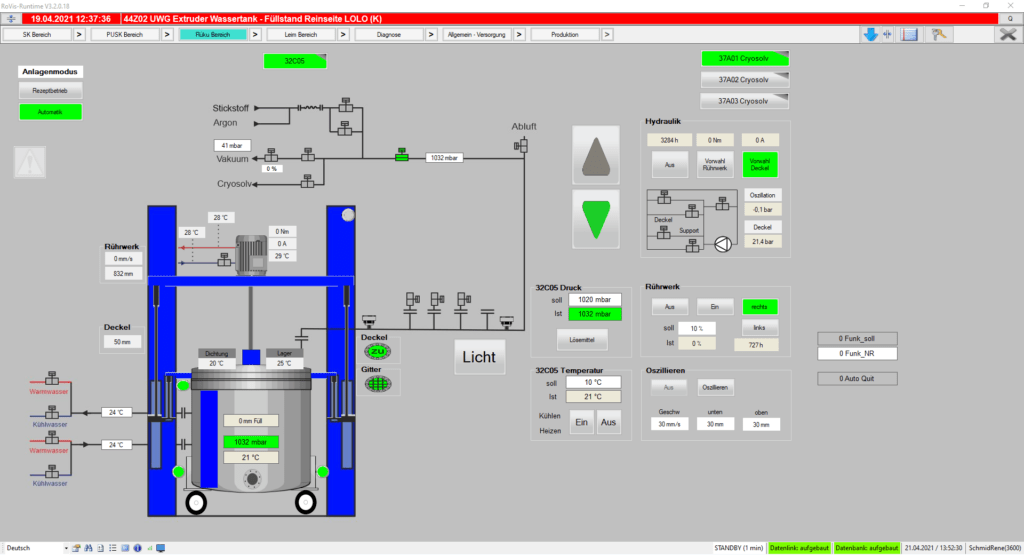

KLEIBERIT entwickelt, produziert und vertreibt weltweit mehr als 40.000 Tonnen Klebstoffe pro Jahr.Neben den Produkten für das Handwerk bietet das Unternehmen der Kunststoff-, Textil- und Automobilindustrie hochwertige und innovative Produkte, insbesondere Polyurethanklebstoffe.

Im Jahr 1992 haben wir im Werk Weingarten/Baden erstmalig ein Tanklager und drei beheizbare Klebstoffreaktoren mit einer Prozesssteuerung und Visualisierungssystem ausgerüstet. Zum Einsatz kam hierbei erstmalig ein von uns entwickeltes Prozessleitsystem auf Basis redundant ausgeführter NOVELL-Server und MS-DOS-PC´s auf der Steuerungsebene. Gegenüber der klassischen Lösung mit Punkt zu Punkt gekoppelten SPS Steuerungen bot dieses System bereits damals die uneingeschränkte Durchgängigkeit von Prozessdaten, über standardisierten Schnittstellen vom Feld bis hin zur Verwaltungsebene. Gemeinsam mit der Kleiberit-Firmenleitung standen wir damals mit unserer Überzeugung, dass Personalcomputernetzwerke in der Automatisierungstechnik durchaus eine Zukunft haben, gegenüber dem Rest der Automatisierungswelt ziemlich alleine da.

Aus diesem gemeinsamen Projekt ist eine dauerhafte und erfolgreiche Zusammenarbeit entstanden, die bis zum heutigen Tag Bestand hat.

Unser modernes Windows-basierendes Prozessleitsystem RODOS ist inzwischen mit über 40 Bildschirmarbeitsplätzen, 10 SPS-Steuerungen, 35 elektronischen Waagen und einer ständig wachsenden Anzahl von Feldbusstationen, nahezu in allen Produktionsbereichen im Werk etabliert. Die Produktion auf den Mischerreaktoren erfolgt rezeptgesteuert nach dem ISA S88 Standard .Die im Kleiberit-internen ERP System erstellten Fertigungsaufträge werden, komplett mit Rezeptur und Stückliste übernommen , über die ROVIS HMI Arbeitsplätze direkt Vorort abgearbeitet und als Chargenprotokoll an das ERP-System zurückgeführt.

Im Sekundentakt werden ca. 1200 Analoge Messwerte mittels OPC Server in eine zentrale SQL Datenbank geschrieben , dauerhaft archiviert und ausgewertet. Zugleich werden mehr als 1000 Alarm- Ereignisse , sowie alle Bedienereingriffe erfasst verwaltet und ausgewertet. Ausgewählte Ereignisse werden über GSM-Modem zu jeder Tages- und Nachtzeit an die jeweils zuständigen Personen der Produktion und Instandhaltungsabteilung weitergemeldet.

Das Projekt auf einen Blick

![]() 20 Mischanlage & 30 Abfüllstationen

20 Mischanlage & 30 Abfüllstationen![]() Anbindung an SQL Auftragssystem

Anbindung an SQL Auftragssystem![]() SPS Steuerung mit S7 400,S7 300,S7 1500

SPS Steuerung mit S7 400,S7 300,S7 1500![]() Wägesysteme SYSTEC ,SIWAREX

Wägesysteme SYSTEC ,SIWAREX![]() 10000 physikalische Ein-/Ausgänge

10000 physikalische Ein-/Ausgänge![]() Rodos Batch System

Rodos Batch System![]() Inbetriebnahme Schulung

Inbetriebnahme Schulung

Aufgrund des guten Geschäftsganges bei der Johannes Kiehl KG in Odelzhausen war eine Erweiterung der Produktions- und Lagerkapazitäten im Werk Odelzhausen dringen notwendig. So entstand ein neues Tanklager mit 15 Lagertanks für Endprodukte, 1 CIP-Anlage sowie 6 Abfüllstraßen für Flüssiggebinde.

Der gesamte Materialtransport erfolgt hier über molchbare Rohrleitungen und drehzahlgeregelte Pumpstationen. Wir lieferten hierfür die komplette elektrotechnische Ausrüstung und die und die Prozessleittechnik, mit Anbindung der vorhandenen Steuerungstechnik im Produktionsbereich.

Eine besondere Herausforderung war hierbei die vollautomatische parallele Steuerung der Förderprozesse über Sammelleitungen mit insgesamt 20 Molchstationen und deren Absicherung gegen Kontaminierung mittels produktspezifischen Material-Verträglichkeitslisten. Zum Einsatz kam eine S7- Steuerung, 15 Ventilinseln mit Profibus Interface, sowie Eine Vielzahl E/A Feldstationen mit WAGO Profibusknoten. Die Prozessbedienung und Kontrolle erfolgt mit unserem SCADA System „ROVIS“ auf Feldebene über Touch-Panel-PC´s , im Produktionsbereich über Desktop Bildschirmarbeitsplätze.

Auf Verwaltungsebene kann über die am Hausnetzwerk angeschlossenen PC-Arbeitsplätze ebenfalls auf die Prozessbilder der Visualisierung zugegriffen werden, allerdings nur lesend, z. B zur Einsicht der aktuellen Tankfüllstände, oder der aktuellen Produktionsfortschritte an den Abfüllstraßen. Zur Benutzerverwaltung und zur Absicherung der Benutzerrechte an Bedienstationen werden die bereits vorhandenen Personaltransponder des Zeiterfassungs- Systems mitgenutzt.

Das Projekt auf einen Blick

![]() Mischanlage mit 5 Linien

Mischanlage mit 5 Linien ![]() Anlagensteuerung auf Basis von S7 400

Anlagensteuerung auf Basis von S7 400![]() Siwarex Wägesysteme U

Siwarex Wägesysteme U![]() 2000 physikalische Ein-/Ausgänge

2000 physikalische Ein-/Ausgänge![]() Rodos Batch System

Rodos Batch System![]() Inbetriebnahme Schulung

Inbetriebnahme Schulung

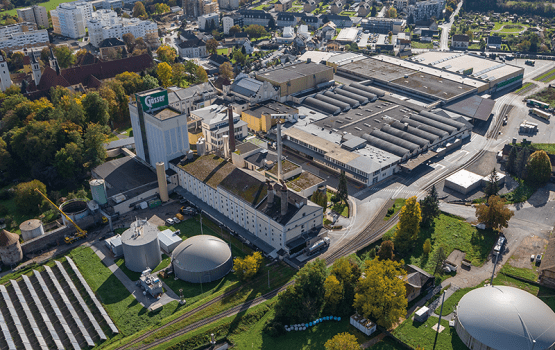

Die Brau Union Österreich setzt Simatic S7 400 zur Steuerung der Malz- und Hopfenlager ein. Im Auftrag der SIEMENS/ELIEN Graz automatisierte Die Rothenbacher GmbH die Malzanlage sowie Schroterei und Trebernanalge der Gösser Brauerei in Leoben (Brau Union).

Dieses Projekt umfasste die Steuerungen für ca. 30 Silos sowie ein Rezeptgesteuertes Dosiersystem in der Schroterei und eine automatische Verladung im Trebernverkauf. Die Anbindung des SCADA Systems und einer weiteren S7 400 Steuerung erfolgten über Ethernet. Die I/O wurden über einen LWL Lichtwellenleiter Profibus Ring im Silohaus realisiert. Zur zentralen Steuerung kam eine S7 400 zum Einsatz sowie mehrerer S7300 CPU’ s. Die Mengenerfassung der Annahme von Malz erfolgt über 2 Schüttwaagen und das Dosiersystem auf eine am Profibus angeschlossene Durchlaufwaage. Die Trebernanlage fördert ein Teil des Materials in die Energiegewinnungsanlage, der andere Teil dieses Rohstoffes wird an lokale Händler verkauft. Im Trebernverkauf implementierten wir einen Self- Service für das Beladen der LKW’s. Dabei setzten wir RFID (Radio-Frequenz-Identifikations-Technologie) für den Warenverkehr und das Berichtswesen (zu Nachweiszwecken bzw. zur Produktrückverfolgung) ein. Das LKW-Identifikationssystem automatisiert die Datenerfassung beim Beladen von Fahrzeugen. Das RFID System ist dabei direkt mit unserem Leitsystem verbunden und garantiert das jeder Prozessschritt nach Abschluss automatisch eine Protokollzeile für das BDE System erzeugt.

Das Projekt auf einen Blick

![]() 30 Silos

30 Silos![]() S7 400 + S7 300

S7 400 + S7 300![]() RFID

RFID![]() Wägesysteme Siwarex FTA

Wägesysteme Siwarex FTA![]() BDE System

BDE System![]() Inbetriebnahme Schulung

Inbetriebnahme Schulung

Nachhaltige Leichtbauplatten

Gips ist nicht alles, wenn es um Trockenbau geht: Jetzt gibt es eine alternative Bauplatte aus leichtem Blähglas „VeroBoard Rapid“. Die Leichtbauplatten sind äußerst stabil, innen wie außen und sogar in Feuchträumen einsetzbar. Sie lassen sich von Profis und Heimwerkern schnell und einfach verarbeiten. Seit diesem Jahr sind die neuen Leichtbauplatten Baustoffhandel erhältlich.

Wir sind mit Bau der automatisierten Anlage beauftragt. Unter unserer Leitung wurden die einzelnen Gewerke bis zur Inbetriebnahme koordiniert, und das Projekt termingerecht und im geplanten Kostenrahmen umgesetzt.

Das Projekt auf einen Blick

![]() 5 X Volumetrische Dosierer

5 X Volumetrische Dosierer![]() 4 Silos

4 Silos ![]() Anlagensteuerung auf Basis von S7 1500

Anlagensteuerung auf Basis von S7 1500![]() Pneumatische Förderanlage

Pneumatische Förderanlage![]() 2000 physikalische Ein-/Ausgänge

2000 physikalische Ein-/Ausgänge![]() RoDos Batch System

RoDos Batch System![]() Inbetriebnahme Schulung

Inbetriebnahme Schulung![]() SINEMA Remote Connec (Fernwartung)

SINEMA Remote Connec (Fernwartung)